Üretim Hattında Otomatik Kaynak Sistemleri

Modern üretim tesislerinde verimliliği artırmanın en etkili yollarından biri, otomatik kaynak sistemlerinin doğru entegrasyonudur. Bu sistemler, insan hatalarını minimize ederken üretim hızını ve kalite standartlarını önemli ölçüde yükseltir. 2025 yılında, endüstri 4.0 teknolojileriyle birleşen tam otomatik kaynak çözümleri, üretim süreçlerinde devrim yaratmaya devam ediyor. Doğru planlama ve uygulama ile bu sistemler, işletmelere hem maliyet avantajı hem de rekabet üstünlüğü sağlar.

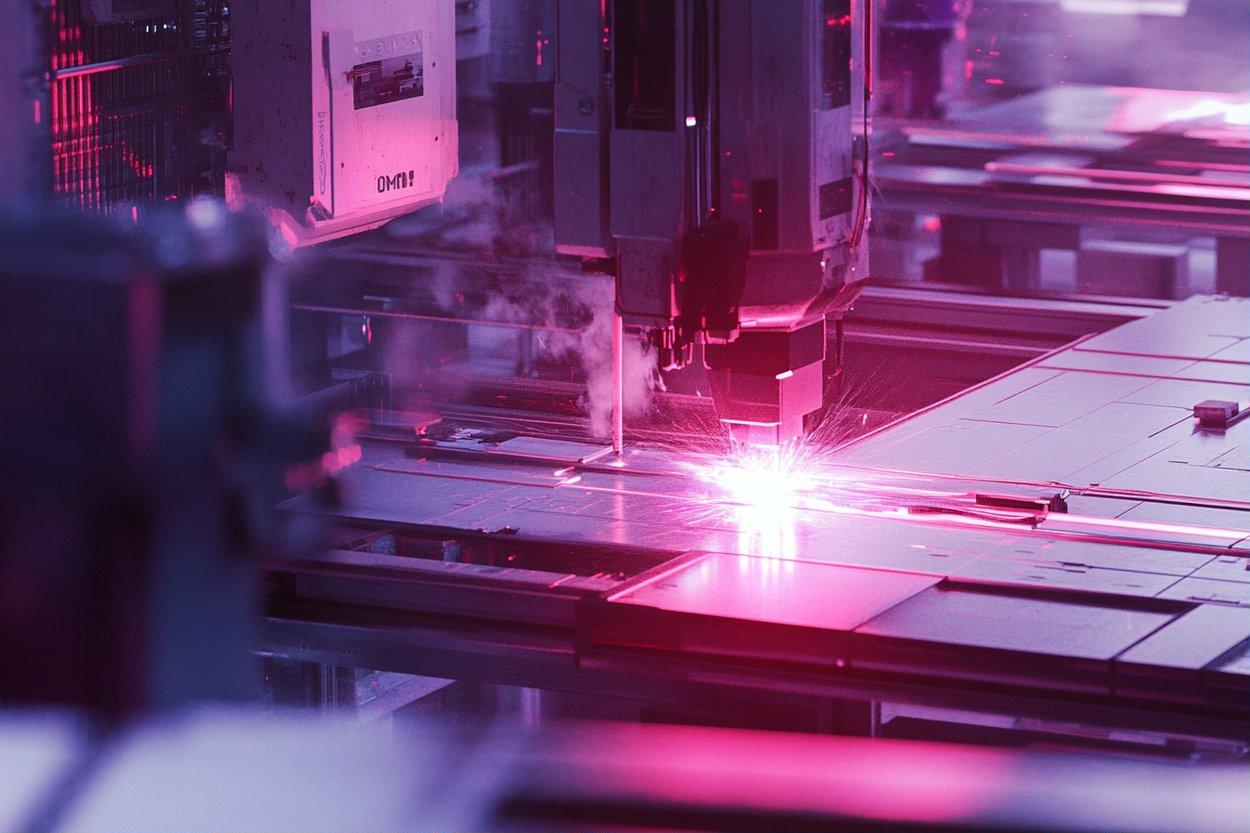

Otomatik kaynak sistemleri, günümüz üretim tesislerinin vazgeçilmez bileşenleri haline gelmiştir. Özellikle otomotiv, makine imalatı, metal işleme ve ağır sanayi sektörlerinde bu teknolojilerin kullanımı hızla yaygınlaşmaktadır. Manuel kaynak yöntemlerine kıyasla çok daha tutarlı sonuçlar sunan bu sistemler, üretim kalitesini standardize ederken iş gücü maliyetlerini de optimize eder.

2025 Üretim Rehberi: Daha İyi Verimlilik İçin Tam Otomatik Kaynağı Nasıl Entegre Edebiliriz

Otomatik kaynak sistemlerinin başarılı entegrasyonu, kapsamlı bir planlama sürecini gerektirir. İlk aşamada, mevcut üretim hattının detaylı bir analizi yapılmalı ve hangi kaynak işlemlerinin otomasyona uygun olduğu belirlenmelidir. Üretim hacmi, parça çeşitliliği ve kaynak türü gibi faktörler, sistem seçiminde kritik rol oynar.

Entegrasyon sürecinde, robot kaynak kolları, pozisyonerleme sistemleri ve kontrol yazılımlarının uyumlu çalışması sağlanmalıdır. Özellikle 2025 yılında yapay zeka destekli kontrol sistemleri, kaynak parametrelerini gerçek zamanlı olarak optimize edebilmekte ve hata oranlarını minimum seviyeye indirebilmektedir. Operatörlerin eğitimi ve bakım ekiplerinin hazırlığı da başarılı bir geçiş için hayati öneme sahiptir.

2025 Üretim Kılavuzu

Güncel üretim standartları, otomatik kaynak sistemlerinden maksimum verim alınabilmesi için belirli protokollerin uygulanmasını gerektirir. ISO 9001 ve ISO 3834 gibi kalite yönetim standartları, kaynak süreçlerinin dokümantasyonu ve izlenebilirliği konusunda net gereklilikler ortaya koyar.

2025 üretim kılavuzları, özellikle enerji verimliliği ve çevre dostu üretim yöntemlerine vurgu yapmaktadır. Modern otomatik kaynak sistemleri, enerji tüketimini optimize eden akıllı güç kaynakları ve düşük emisyon teknolojileri ile donatılmıştır. Ayrıca, kaynak dumanlarının filtrelenmesi ve güvenli çalışma ortamının sağlanması için gelişmiş havalandırma sistemleri entegre edilmelidir.

Üretim planlamasında, bakım periyotları ve yedek parça yönetimi de dikkate alınmalıdır. Öngörülü bakım teknolojileri sayesinde, sistemlerin arıza yapmadan önce müdahale edilmesi mümkün hale gelmiştir.

Daha İyi Verimlilik İçin Tam Otomatik Kaynağı Nasıl Entegre Edilir

Verimlilik artışı için otomatik kaynak sistemlerinin stratejik olarak konumlandırılması gerekir. Üretim akışı analizi yapılarak, darboğaz noktaları belirlenmeli ve otomasyon bu alanlara öncelikli olarak uygulanmalıdır. Esnek üretim sistemleri, farklı parça tiplerinin hızlı geçişlerle kaynaklanmasına olanak tanır.

Sistem entegrasyonunda, mevcut ERP ve MES yazılımları ile uyumluluk sağlanmalıdır. Gerçek zamanlı veri akışı, üretim takibi ve kalite kontrolü için kritik öneme sahiptir. Sensör teknolojileri ve görüntü işleme sistemleri, kaynak kalitesinin anlık kontrolünü mümkün kılar.

Çalışan eğitimi, sadece sistem operasyonunu değil, aynı zamanda temel programlama ve sorun giderme becerilerini de kapsamalıdır. İnsan-makine işbirliği modelleri, özellikle karmaşık parçaların üretiminde hibrit çözümler sunabilir.

Otomatik Kaynak Sistemleri Maliyet Değerlendirmesi

Otomatik kaynak sistemlerine yatırım yapmayı düşünen işletmeler için maliyet analizi büyük önem taşır. Sistem maliyetleri, üretim kapasitesi, teknoloji seviyesi ve marka tercihlerine göre önemli farklılıklar gösterir. Temel robot kaynak sistemleri ile tam entegre üretim hücreleri arasında hem performans hem de fiyat açısından geniş bir yelpaze bulunur.

Küçük ölçekli işletmeler için giriş seviyesi sistemler, orta ölçekli tesisler için modüler çözümler ve büyük üretim hatları için tam otomatik sistemler mevcuttur. Yatırım kararı verilirken, sadece ilk yatırım maliyeti değil, işletme giderleri, bakım maliyetleri ve yatırım geri dönüş süresi de dikkate alınmalıdır.

| Sistem Türü | Sağlayıcı Örneği | Maliyet Tahmini |

|---|---|---|

| Giriş Seviyesi Robot Kaynak Sistemi | KUKA, ABB | 150.000 - 300.000 TL |

| Orta Seviye Otomatik Kaynak Hücresi | Fanuc, Yaskawa | 400.000 - 800.000 TL |

| Tam Otomatik Üretim Hattı | Cloos, Fronius | 1.500.000 - 5.000.000 TL |

| Lazer Kaynak Sistemleri | Trumpf, IPG Photonics | 2.000.000 - 8.000.000 TL |

| Kobotlu Esnek Sistemler | Universal Robots, Techman | 200.000 - 500.000 TL |

Fiyatlar, kurlar, oranlar veya maliyet tahminleri bu makalede mevcut en güncel bilgilere dayanmaktadır ancak zaman içinde değişebilir. Mali kararlar vermeden önce bağımsız araştırma yapılması tavsiye edilir.

Sistem seçiminde, toplam sahip olma maliyeti hesaplanmalı ve uzun vadeli kazanımlar değerlendirilmelidir. Enerji tasarrufu, kalite artışı, üretim hızı ve işçilik maliyeti azalması gibi faktörler, yatırımın geri dönüş süresini önemli ölçüde etkiler.

Teknoloji Seçimi ve Uygulama Stratejileri

Farklı kaynak teknolojileri, farklı uygulama alanlarına hitap eder. MIG/MAG kaynak, TIG kaynak, lazer kaynak ve direnç kaynak gibi yöntemlerin her birinin kendine özgü avantajları vardır. Malzeme tipi, kaynak kalınlığı ve üretim hacmi, teknoloji seçiminde belirleyici faktörlerdir.

Lazer kaynak sistemleri, yüksek hassasiyet gerektiren uygulamalarda tercih edilirken, MIG/MAG sistemler genel amaçlı üretimde yaygındır. Hibrit sistemler, birden fazla kaynak teknolojisini tek bir platformda birleştirerek esneklik sağlar.

Uygulama stratejisinde, aşamalı geçiş modeli benimsenebilir. Önce pilot projelerle sistem test edilmeli, ardından başarılı sonuçlara göre yaygınlaştırılmalıdır. Sürekli iyileştirme yaklaşımı, sistemin potansiyelinden maksimum düzeyde yararlanılmasını sağlar.

Otomatik kaynak sistemlerinin üretim hatlarına entegrasyonu, doğru planlama ve uygulama ile işletmelere önemli rekabet avantajları sunar. Teknolojik gelişmeler, bu sistemleri daha erişilebilir ve verimli hale getirmeye devam etmektedir. Yatırım kararı verilirken, hem teknik hem de finansal faktörlerin kapsamlı değerlendirilmesi, başarılı bir dönüşüm için kritik önem taşır.